Bogate wnętrze,

rozsądna cena

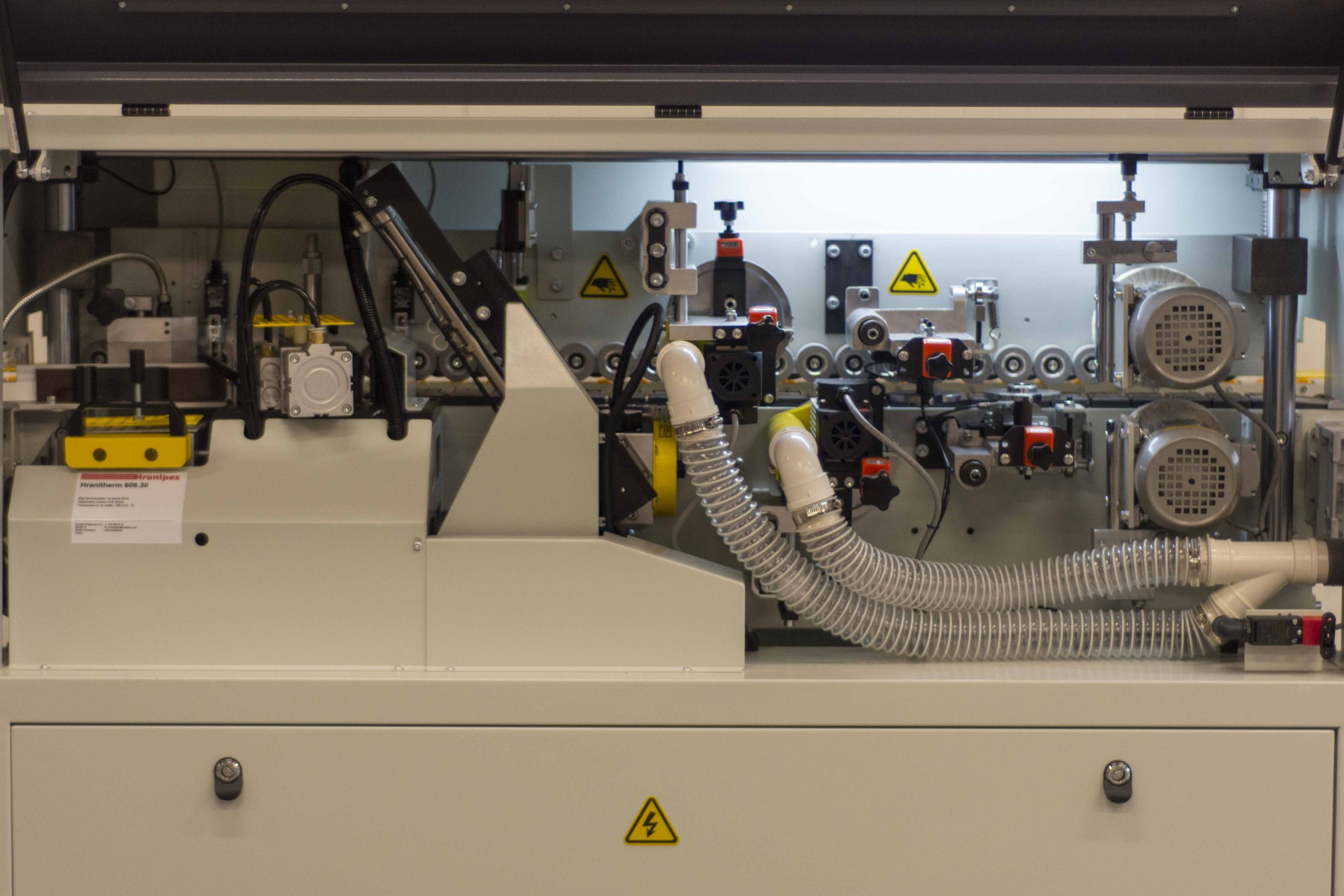

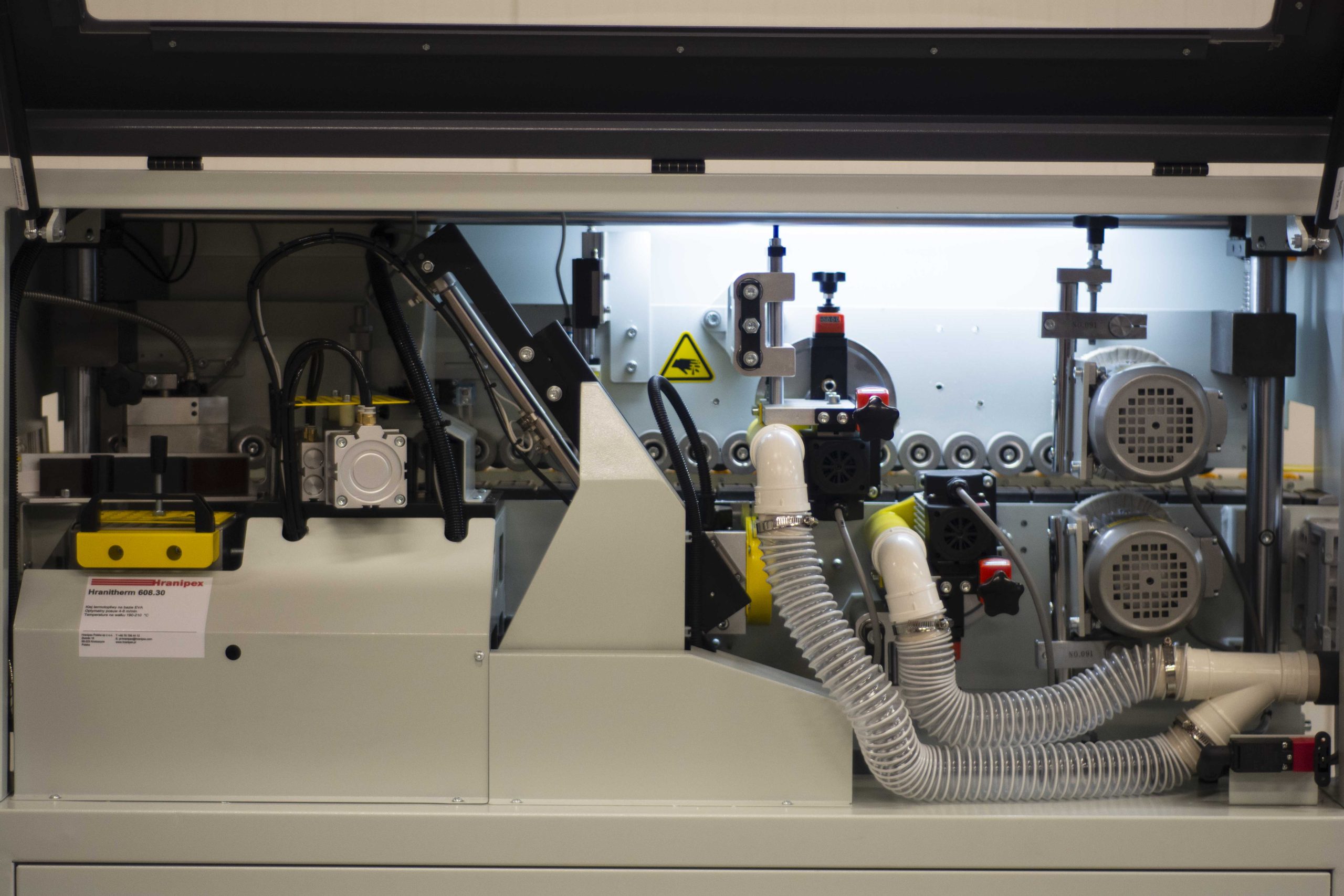

Lazzuri PRO 7.8 to doskonała maszyna dla warsztatów, które wymagają ciągłej i wysokiej jakości oklejania przy doskonałej wydajności, i kompaktowym rozmiarze 3 metrów całkowitej długości

Łączy w sobie zaawansowane rozwiązania technologiczne, mające na celu zapewnienie optymalnego wykończenia formatki w jednym procesie obróbczym – „na gotowo” oraz prostotę i szybkość ustawień – parametrów potrzebnych do zmiennej jak i ciągłej pracy.

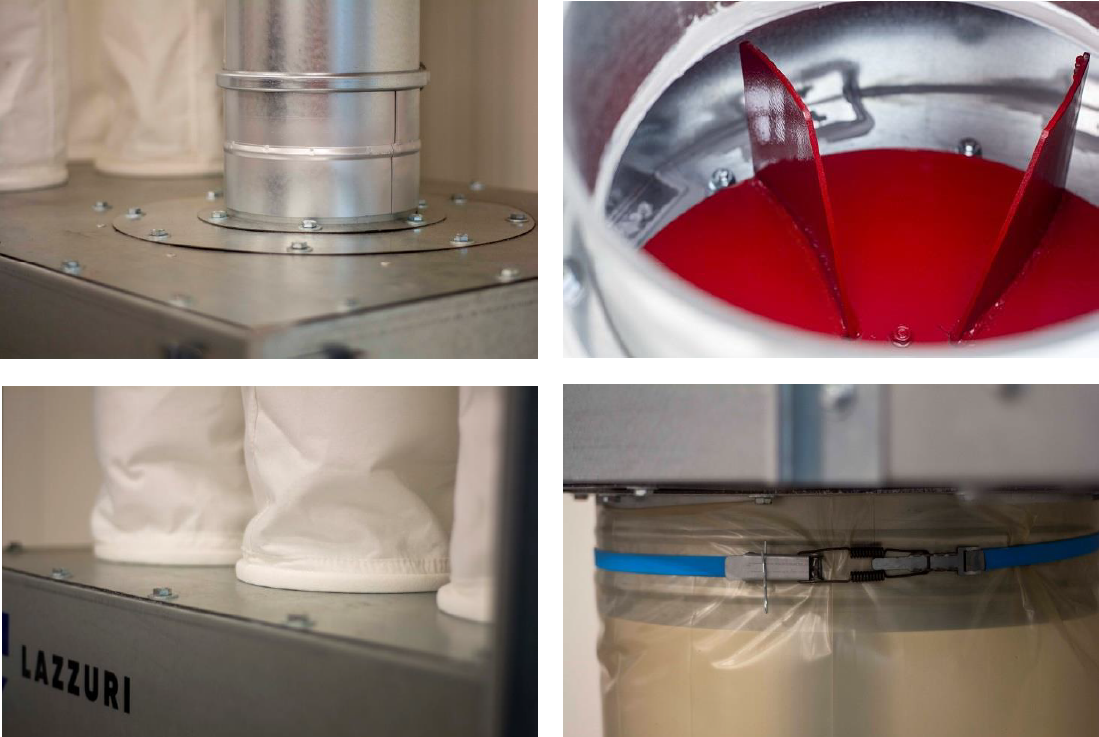

Okleiniarka PRO 7.8 została wyposażona w duży talerz podawaczy, a jego średnica wynosi 620 mm.

Okleiniarka PRO 7.8 została wyposażona w duży talerz podawaczy, a jego średnica wynosi 620 mm. Ogranicznik podawania kolejnych elementów to standardowe wyposażenie naszych okleiniarek.

Ogranicznik podawania kolejnych elementów to standardowe wyposażenie naszych okleiniarek. Szybko nagrzewający się garnek klejowy z teflonową powłoką oraz systemem szybkiej wymiany.

Szybko nagrzewający się garnek klejowy z teflonową powłoką oraz systemem szybkiej wymiany. Umożliwia automatyczne podawanie obrzeży w rolce oraz ręczne podawanie okleiny w paskach. Maszyna opcjonalnie może zostać wyposażona w licznik “dziennego” zużycia okleiny. Co świetnie się sprawdza przy wykonywaniu usług klejenia.

Umożliwia automatyczne podawanie obrzeży w rolce oraz ręczne podawanie okleiny w paskach. Maszyna opcjonalnie może zostać wyposażona w licznik “dziennego” zużycia okleiny. Co świetnie się sprawdza przy wykonywaniu usług klejenia. To tutaj ustawiamy ilość nadmiaru formatki, która zostanie następnie sfrezowana. Dzięki mechanicznemu licznikowi oraz prowadzeniu listwy na prowadnicach liniowych ustawienie jest szybkie i powtarzalne.

To tutaj ustawiamy ilość nadmiaru formatki, która zostanie następnie sfrezowana. Dzięki mechanicznemu licznikowi oraz prowadzeniu listwy na prowadnicach liniowych ustawienie jest szybkie i powtarzalne. Jednostka frezowania wstępnego z dwoma diamentowymi głowicami o średnicy 80 mm i wysokości 50 mm zapewniają idealne prostą krawędź obrabianego elementu. Głowice diamentowe wyposażone są w 3 spirale tnące, co wydłuża okresy pomiędzy ostrzeniami – Opcja

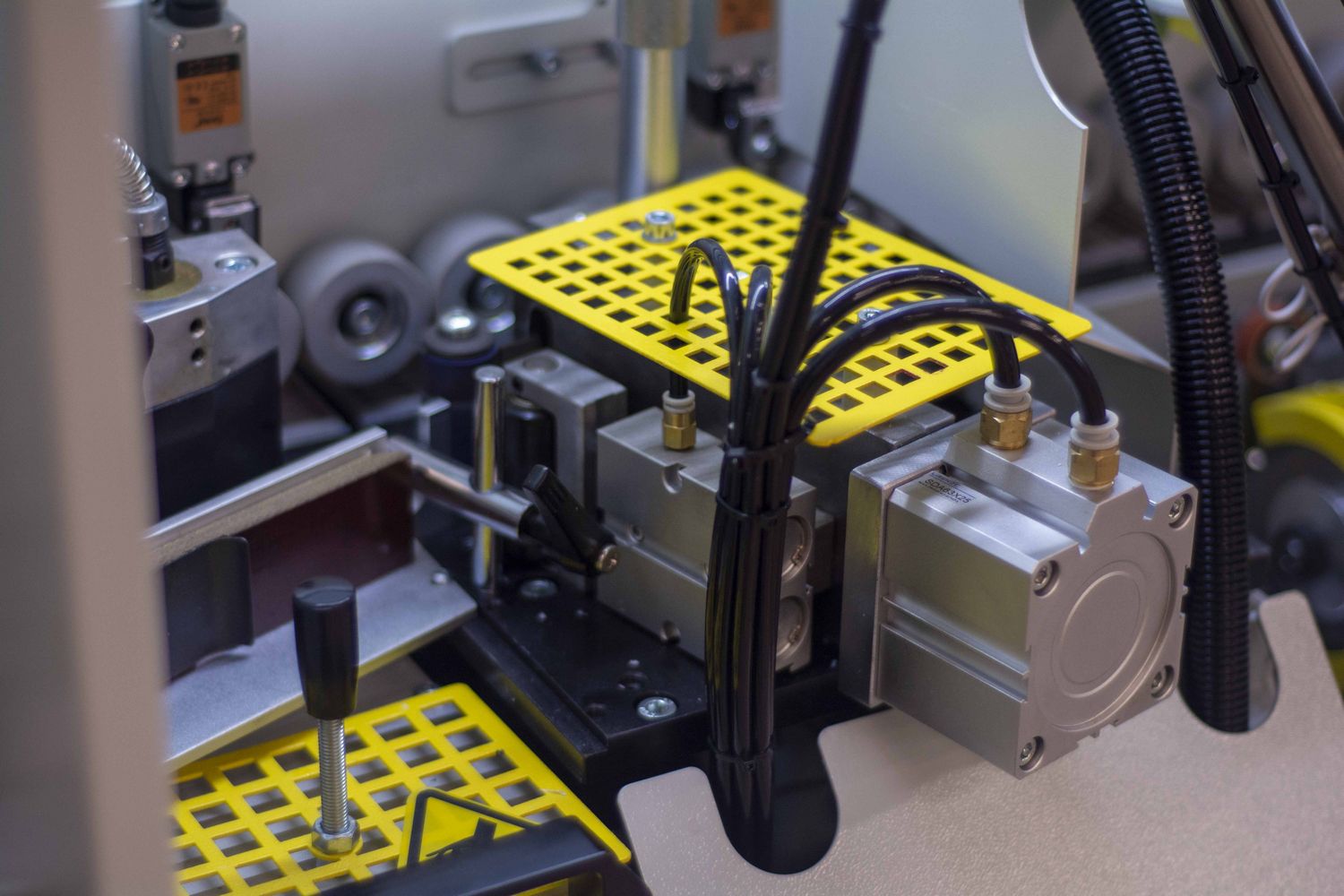

Jednostka frezowania wstępnego z dwoma diamentowymi głowicami o średnicy 80 mm i wysokości 50 mm zapewniają idealne prostą krawędź obrabianego elementu. Głowice diamentowe wyposażone są w 3 spirale tnące, co wydłuża okresy pomiędzy ostrzeniami – Opcja Stacja dwóch rolek dociskowych odpowiada za solidne połączenie obrzeża z formatką.

Stacja dwóch rolek dociskowych odpowiada za solidne połączenie obrzeża z formatką. Maszyna posiada regulowaną podporę dla większych elementów w zakresie do 500 mm, którą wysuwamy w zależności od szerokości elementu.

Maszyna posiada regulowaną podporę dla większych elementów w zakresie do 500 mm, którą wysuwamy w zależności od szerokości elementu. Prowadzenie elementu odbywa się na solidnym pasie transportowym, pozycjonowanym oraz prowadzonym na łańcuchu. Gwarantuje to stabilną i powtarzalną pracę agregatów.

Prowadzenie elementu odbywa się na solidnym pasie transportowym, pozycjonowanym oraz prowadzonym na łańcuchu. Gwarantuje to stabilną i powtarzalną pracę agregatów. W maszynie w łatwy i szybki sposób możemy wymienić zbiornik klejowy. Wystarczy odkręcić 3 śruby imbusowe w celu wyciągnięcia osłony, wypiąć wtyczkę elektryczną, wysunąć prowadnicę obrzeża, następnie poluzować napinacz łańcucha i wyciągnąć zbiornik za pomocą rękojeści. Całość pracy to zaledwie 3 minuty!

W maszynie w łatwy i szybki sposób możemy wymienić zbiornik klejowy. Wystarczy odkręcić 3 śruby imbusowe w celu wyciągnięcia osłony, wypiąć wtyczkę elektryczną, wysunąć prowadnicę obrzeża, następnie poluzować napinacz łańcucha i wyciągnąć zbiornik za pomocą rękojeści. Całość pracy to zaledwie 3 minuty! Jest to klasyczne i trwałe rozwiązanie gdzie prowadzenie agregatu odbywa się na skośnie osadzonych prowadnicach liniowych.

Jest to klasyczne i trwałe rozwiązanie gdzie prowadzenie agregatu odbywa się na skośnie osadzonych prowadnicach liniowych. Panel sterowania maszyną jest intuicyjny i pozwala w łatwy sposób uruchamiać poszczególne opcje w maszynie.

Panel sterowania maszyną jest intuicyjny i pozwala w łatwy sposób uruchamiać poszczególne opcje w maszynie. Ta zgrubna obróbka realizowana jest poprzez sześciozębne frezy pracujące z prędkością 12 000 obr/min. Zaletą tego rozwiązania jest powstawanie “ledwo widocznych falowań”. Poprawnie ustawiony agregat powinien zostawiać naddatek obrzeża w okolicach 0,15 mm naddatku. Ogranicza to ilość pracy na nożu cykliny a w rezultacie wydłuża żywotność cykliny promieniowej.

Ta zgrubna obróbka realizowana jest poprzez sześciozębne frezy pracujące z prędkością 12 000 obr/min. Zaletą tego rozwiązania jest powstawanie “ledwo widocznych falowań”. Poprawnie ustawiony agregat powinien zostawiać naddatek obrzeża w okolicach 0,15 mm naddatku. Ogranicza to ilość pracy na nożu cykliny a w rezultacie wydłuża żywotność cykliny promieniowej. Jej zadaniem jest zebranie nierówności, lekkich “fal” na promieniu obrzeża. Na jej poprawne działanie ogromny wpływ ma między innymi czystość na kopiałach. Poprawnie ustawiona zbiera ciągnący się wiór o grubości +- 0,1 do 0,15 mm.

Jej zadaniem jest zebranie nierówności, lekkich “fal” na promieniu obrzeża. Na jej poprawne działanie ogromny wpływ ma między innymi czystość na kopiałach. Poprawnie ustawiona zbiera ciągnący się wiór o grubości +- 0,1 do 0,15 mm. Odseparowuje ciągnące wióra, pochodzące z cykliny promieniowej. Pozwala to uniknąć wplątywania się wiórów we wrzeciono wentylatora w konsekwencji doprowadzając do spalenia silnika wentylatora. Jego konstrukcja pozwala także na szybkie opróżnienie pojemnika – Opcja

Odseparowuje ciągnące wióra, pochodzące z cykliny promieniowej. Pozwala to uniknąć wplątywania się wiórów we wrzeciono wentylatora w konsekwencji doprowadzając do spalenia silnika wentylatora. Jego konstrukcja pozwala także na szybkie opróżnienie pojemnika – Opcja Agregat ten natryskuje ledwo widoczną mgiełką preparat HRANICLEAN 106 na krawędź laminatu. Rezultatem będzie oklejona i czysta formatka. Po ostatnim etapie to jest po agregacie polerki formatka nie będzie wymagała dodatkowego czyszczenia – Wyposażenie standardowe

Agregat ten natryskuje ledwo widoczną mgiełką preparat HRANICLEAN 106 na krawędź laminatu. Rezultatem będzie oklejona i czysta formatka. Po ostatnim etapie to jest po agregacie polerki formatka nie będzie wymagała dodatkowego czyszczenia – Wyposażenie standardowe Jego zadaniem jest zebranie nadmiaru kleju oraz niewielkiej ilości obrzeża od góry. Tym samym punkt styku laminatu z obrzeżem jest idealnie równy.

Jego zadaniem jest zebranie nadmiaru kleju oraz niewielkiej ilości obrzeża od góry. Tym samym punkt styku laminatu z obrzeżem jest idealnie równy. Etap ten zakańcza proces obróbki obrzeża. Rezultatem jego pracy jest formatka której obrobiona górna i dolna krawędź wykończona jest na gotowo. (powierzchnia wypolerowana nie wymagająca czasochłonnego czyszczenia)

Etap ten zakańcza proces obróbki obrzeża. Rezultatem jego pracy jest formatka której obrobiona górna i dolna krawędź wykończona jest na gotowo. (powierzchnia wypolerowana nie wymagająca czasochłonnego czyszczenia) Rolki dociskowe prowadzące są dwurzędowe, dzięki czemu możemy prowadzić po długości element od 58*mm. Oklejanie cokołów czy lameli ściennych przestaje być problemem.

Rolki dociskowe prowadzące są dwurzędowe, dzięki czemu możemy prowadzić po długości element od 58*mm. Oklejanie cokołów czy lameli ściennych przestaje być problemem. Zastosowanie ramienia ruchowego pozwala nam na swobodne dostosowanie pozycji do naszego wzrostu oraz warunków panujących na zakładzie.

Zastosowanie ramienia ruchowego pozwala nam na swobodne dostosowanie pozycji do naszego wzrostu oraz warunków panujących na zakładzie.